Il 15 novembre 2019 si è svolta la visita a General Eletric (Alstom) a Birr. Grazie al sapere di Sorin Keller, collaboratore di lunga data, i partecipanti hanno potuto visitare la fabbricazione delle turbine a gas per la produzione di energia.

Dopo aver ricevuto l’equipaggiamento adatto, è iniziata la visita con l’esperta guida. Dapprima una sosta alla prima turbina a gas prodotta da Brown Boreri& Co.Dopo aver capito il principio di funzionamento la visita è proseguita all’interno degli stabilimenti produttivi.

Molto interessante la postazione dove viene spiegato il trattamento che subiscono le palette delle turbine nonché il risanamento di quelli consumate, settore che ha preso piede visti gli alti costi degli elementi in nickel. Nella medesima postazione Sorin Keller ha mostrato un esempio di composizione di una turbina, con i vari elementi in materiale differente, collegati tramite processo di saldatura.

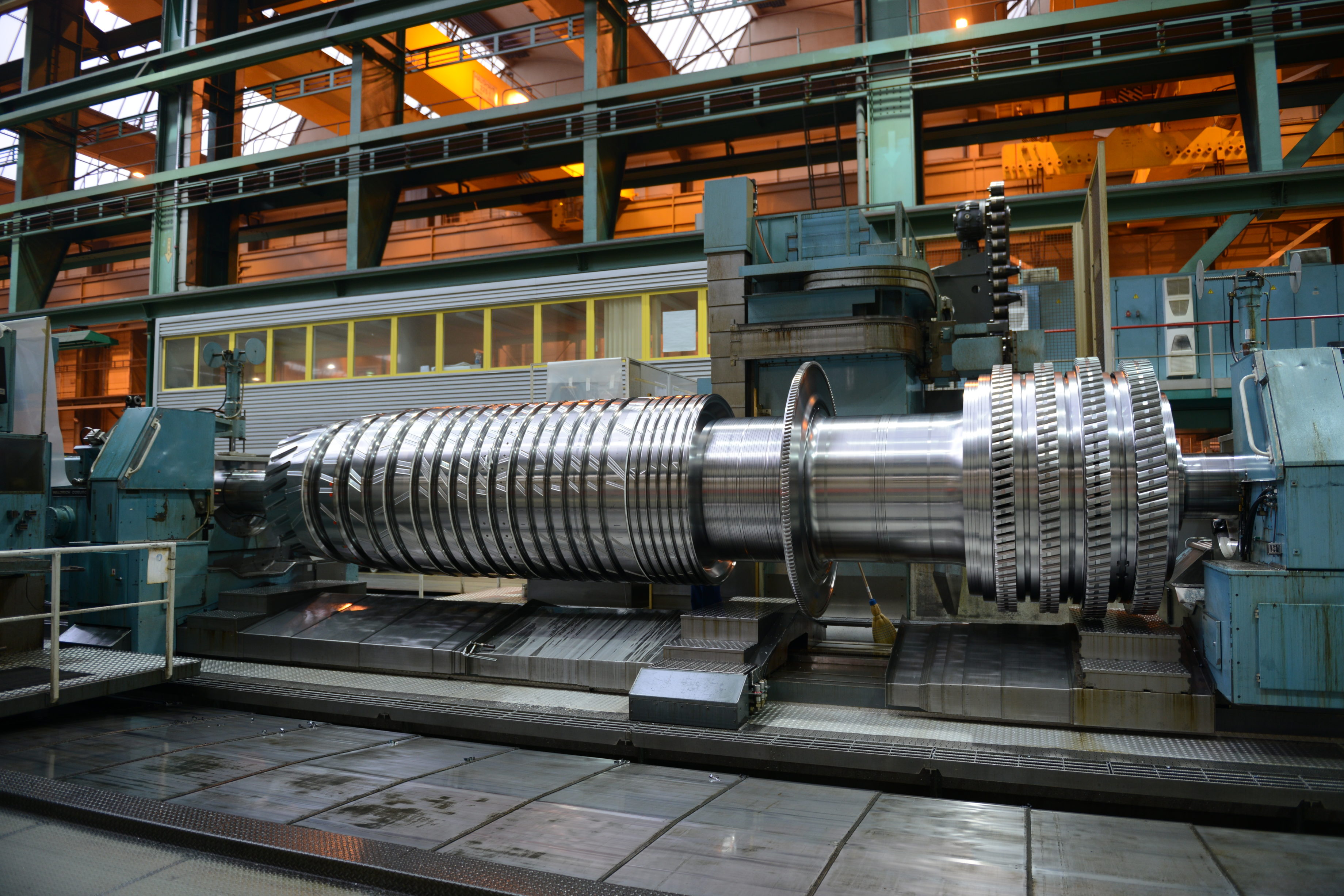

Visti gli importanti spessori in gioco, i processi di saldatura risultano essere complessi. Inutile dire che la qualità dei giunti deve essere ineccepibile sia per questioni di sicurezza ma soprattutto per l’affidabilità che le turbine devono garantire onde evitare pesanti penali dovute a fermi macchina per eventuali riparazioni. Dopo aver appreso il sistema di assemblaggio dei singoli elementi precedentemente preparati e dell’esecuzione della prima passata di fondo, si è passati alla fase di riempimento eseguita mediante arco sommerso con filo doppio. Per poter razionalizzare i preriscaldi e diminuire al minimo i difetti, questo procedimento viene fatto in continuo, 24 ore su 24. Tutte turbine vengono poi sottoposte a un controllo (scanning) che può durare diversi giorni. Lo standard di qualità che viene ottenuto all’interno della fabbrica è molto alto, raggiungendo un margine di errore di solo 0.7%.

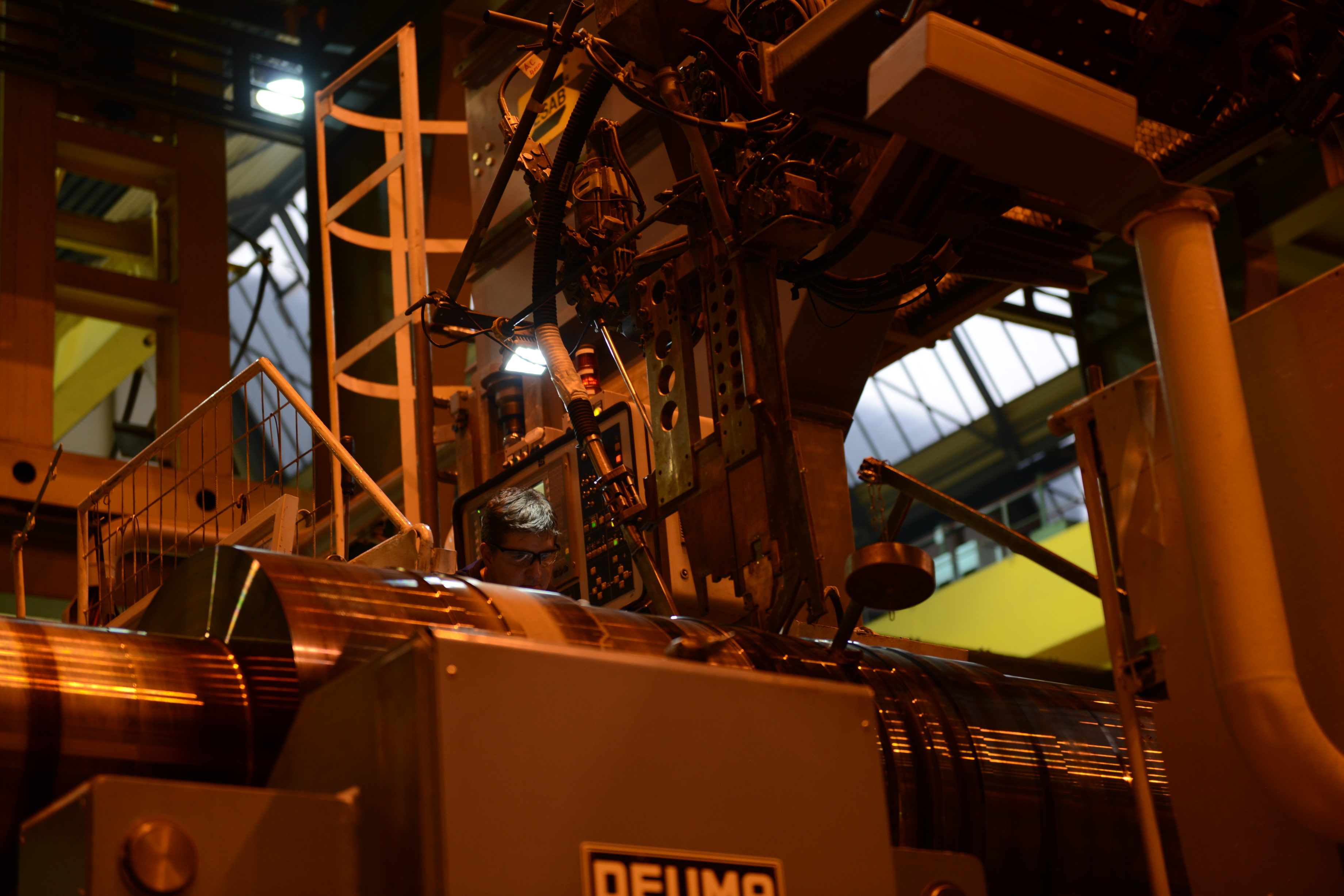

I partecipanti hanno potuto visionare anche l’assemblaggio dei generatori, di dimensioni decisamente importanti, con in particolare la lavorazione dei conduttori di rame con il corrispondente sistema di saldatura.

Oltre i vari sistemi di saldatura usati si è vista anche parte della lavorazione delle palette che, come detto, sono sostituibili. Per la lavorazione della pala elicoidale sono necessarie macchine CNC che lavorano su 5 assi. Le palette a fine lavorazione vengono pesate e uno speciale programma calcola la posizione di montaggio in modo da diminuire al minimo la bilanciatura finale che, date le importanti masse, è di fondamentale importanza.

Per concludere la giornata i partecipanti si sono fermati al caseificio per uan buona fonduta di formaggio a cui è stato abbinato del buon vino che l’ATCS ha avuto il piacere di offrire.